Применение информационных технологий в технической подготовке производства судов

Автор: Лапшин Илья Александрович, Ковшов Евгений Евгеньевич

Лапшин Илья Александрович

аспирант

Ковшов Евгений Евгеньевич

доктор технических наук, профессор

Корпус судна представляет собой удлиненное тело, ограниченное днищем, бортами и палубой. Обычно эти поверхности имеют сложную кривизну и их невозможно совместить с плоскостью. Для получения общего представления о характере обводов корпуса его изображают на чертеже при помощи трёх секущих основных взаимно перпендикулярных плоскостей и ряда плоскостей, параллельных основным и находящихся на определенном расстоянии друг от друга. В соответствии с ГОСТ 2.419-68 основными координатными плоскостями являются: диаметральная плоскость, плоскость мидель-шпангоута и основная плоскость.

В настоящее время, проектирование теоретического чертежа корпуса судна в проектных организациях выполняется вручную, по заданным параметрам. Параметры обычно задаются в техническом задании на проектирование. А именно:

| Тип судна | пассажирское |

| Класс судна по Российскому Речному Регистру | «О», «Р», «Л», «М» |

| Длина судна расчётная | L, м |

| Ширина судна расчётная | B, м |

| Высота борта | H, м |

| Осадка | T, м |

| Скорость хода | v, км/ч |

Ещё для проектирования теоретического чертежа понадобятся коэффициенты полноты, а именно:

| Коэффициент полноты водоизмещения | δ |

| Коэффициент полноты мидель-шпангоута | β |

| Коэффициент полноты ватерлинии | α |

Далее вычерчивается с точностью 5% на кульманах или на компьютере. После выпуска готового проекта нового судна или проекта изменения корпуса судна и согласования его в Российском Речном Регистре, Проект попадает на судостроительный завод, где работники завода будут переносить теоретический чертёж на плаз, для изготовления шаблонов для постройки корпуса судна. Обычно это делается при помощи таблицы ординат, причём таблица также заполняется вручную.

Программное обеспечение сократит время разработки теоретического чертежа корпуса судна, избавит от постоянных погрешностей («человеческий фактор»), как при начертании чертежа, так и при заполнении таблицы ординат, т.к. данные для неё снимаются с теоретического чертежа. Также в настоящее время становится более популярным и удобным 3d проектирование, т.е. создание 3d модели с плоского чертежа. Разрабатываемая программа помимо начертания теоретического чертежа корпуса судна и выполнения предварительных расчётов для оценки полученного корпуса судна, будет строить 3d модель корпуса и заполнять таблицу ординат с чертежа. Результатами применения системы проектирования будут:

- Уменьшение сроков проектирования судна .

- Повышение конкурентоспособности, экономической эффективности и увеличение прибыли проектных организаций (занимающимися проектами, в частности, «новостроя») на основе разработки и внедрения программного обеспечения, как на уровне проектирования, так и строительства судов.

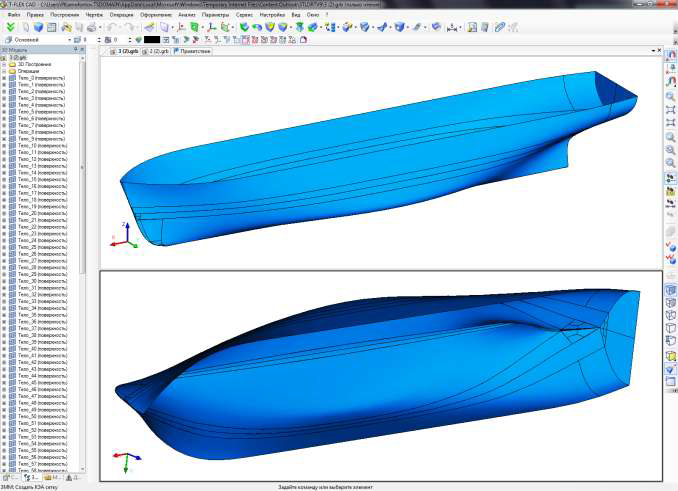

- Трёхмерная модель судовых конструкций

|

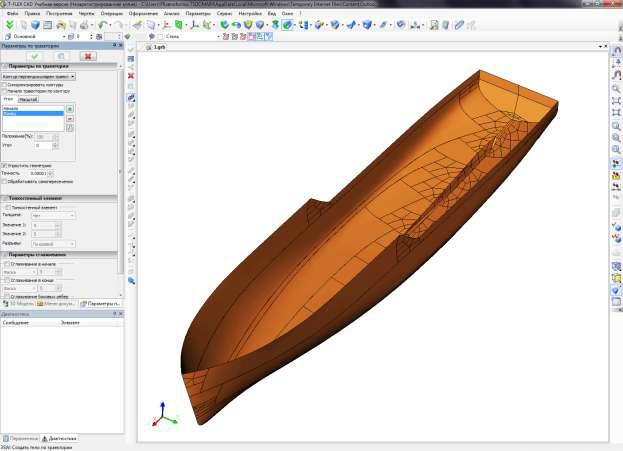

В системе используются современные методы синтеза геометрических моделей в трёхмерном представлении с возможностью перехода на двухмерное, геометрическое изображение ориентируется на трёхмерное представление кривых и поверхностей с заданными требованиями по плавности и гладкости, что позволяет спроектировать модель с заданными дифференциальными и интегральными характеристиками. В настоящее время для представления сложных поверхностей произвольной формы, к классу которых относится модель поверхности корпуса судна, и твердотельного моделирования на основе широкого набора объёмных примитивов используется общая теория построения геометрических моделей на основе применения неоднородных изопараметрических рациональных В-сплайнов (NURBS технология представления комплексных геометрических моделей). Математический аппарат синтеза геометрических моделей содержит теоретико-множественные операции надмножествами и геометрические преобразования типа перенос, поворот, изменение масштаба, преобразования симметрии и преобразования сдвига, позволяющие получить агрегатированные геометрические модели (корпусных конструкций, совмещенных моделей оборудования и трубопроводов в корпусе судна, моделей оборудования судовых помещений и др.).

При трёхмерном моделировании судовых конструкций решается комплекс задач по заданию судовых поверхностей и формированию конструктивно-технологической базы данных корпусных конструкций. К числу основных выполняемых на этом этапе задач относятся:

- проектирование теоретической модели корпуса по основным размерениям судна;

- расчёт и выпуск всей необходимой документации по теоретическому чертежу;

- расчёт практических шпангоутов, ватерлиний и батоксов;

- формирование конструктивной трёхмерной модели судовых конструкций;

- формирование отверстий и вырезов всех видов.

Теоретические обводы корпуса также могут быть сформированы в системе с помощью аппарата В- сплайнов или импортированы из системы генерации обводов корпуса, разработанной другой организацией.

Модель корпуса содержит общие данные по проекту, таблицы шпаций, структурированные геометрические двух и трёхмерные элементы корпуса, которые образуют разделы и подразделы модели. Логическое деление модели на разделы и подразделы выполняется по конструктивному, технологическому, топологическому и другим признакам.

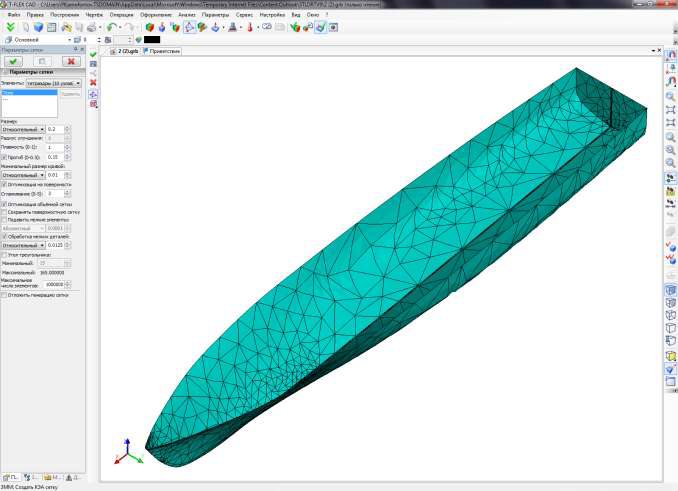

При создании трёхмерной модели судовых конструкций выполняется одновременное выделение листовых и профильных корпусных деталей и формируется база данных деталей. При этом определяются все технологические параметры детали. Выделение деталей из модели выполняется интерактивно, полуавтоматически либо автоматически по процедурам, создаваемым на специальном проблемно-ориентированном языке. Формируемая трёхмерная модель судна является основой для разработки и выпуска рабочих чертежей. С этой целью результаты работы программы передаются в систему T-FLEX CAD в форме точной геометрической модели.

|

По этой модели уже средствами T-FLEX строятся проекции, производится расстановка размеров и прочих графических обозначений. Кроме того, средствами T-FLEX Анализ может быть произведён расчёт на прочность как всего корпуса, так и произвольного его фрагмента. Для решения этой задачи используются пластинчатые и объёмные конечные элементы, а также их комбинации.

|

В случае неплоских поверхностей выполняется развертка деталей. В процессе развертки рассчитываются необходимые данные для изготовления гибочной оснастки и выполнения гибки.

В ходе расчёта контролируются величины продольных и поперечных гибочных деформаций. Если деформации превышают допустимые величины, то системой предлагаются приемлемые технологические решения (назначить припуск на гибку, расстыковать деталь и т.п.). При формировании развертки автоматически выполняется контроль на соответствие габаритов получаемого контура детали габаритам заказного материала.

Внедрение САПР позволяет разделить весь процесс проектирования судна, от замысла до постройки, на два этапа вместо традиционных четырёх-пяти: системное и конструкторское проектирование (системное проектирование охватывает предэскизное, эскизное и часть технического проектирования; конструкторское – основную часть технического, рабочее проектирование, эксплуатационную, приёмо-сдаточную и серийную документацию).

Практика использования САПР свидетельствует о целесообразности разделения этих двух крупных этапов проектирования путём создания с одной стороны пакета прикладных программ «Проектирование судна», а с другой – интегрированной автоматизированной системы конструкторского проектирования и технологической подготовки производства.

По окончании системного проектирования проект проходит всестороннее согласование и утверждение, после чего приступают ко второму этапу – конструкторскому проектированию и постройке судна. Такая организация проектирования позволяет примерно вчетверо сократить его продолжительность.

Целью внедрения САПР является повышение качества и снижение сроков подготовки производства за счёт организации единой системы сбора, хранения и обработки конструкторской и технологической информации, автоматизированного решения задач технологической подготовки производства, расчёта потребностей в ТМЦ, планирования производства и снабжения.

Но, стоит помнить, что никакая информационная система не будет панацеей от всех проблем предприятия. К сожалению, чаще всего в силу различных объективных и субъективных причин новые идеи по внедрению ИТ могут быть "сведены на нет" типичными ошибками, например:

- решением отдельных, локальных задач подразделений и даже отдельных исполнителей (так называемой "лоскутной" автоматизацией);

- попытками внедрить новые технологии в старые бизнес-процессы без коренной реорганизации последних;

- самоустранением первых лиц предприятия от участия в процессе внедрения, и, как следствие, размыванием целей и задач и преобладанием в конечном итоге интересов одного или нескольких подразделений;

- так называемым "точечным" финансированием в целях сиюминутной экономии.

В основном, за исключением флагманов отечественного судостроения, судостроительные предприятия не используют никаких корпоративных систем, считая полноценную автоматизацию делом очень дорогим и недостаточно оправданным, и ограничиваются в лучшем случае автоматизацией бухгалтерии, проектирования и коммерческой части документооборота. Затраты на внедрение "тяжелых" систем сопоставимы с затратами на промышленное оборудование, но если использование оборудования даёт прямой экономический эффект, который проявляется сразу и обеспечивает собственно существование предприятия, то отдача от ERP/PLM-системы начинает проявляться не раньше чем через год, и к тому же косвенным образом, между тем как затраты времени на её внедрение сопоставимы со сроками развёртывания нового производства. Однако в среде средних и мелких судостроителей созревает осознание настоятельной необходимости движения по пути комплексной автоматизации. И здесь у российских производителей ПО есть отличная возможность "подвинуть" мировых китов ERP/PLM-систем и завоевать ощутимую долю этого рынка.

Согласно оценкам экспертов проекта “IPAD”, внедрение САПР должно сократить: время проектирования по отдельным задачам – в 20 раз; процесс проектирования, охватывающий стадии технического предложения, эскизного и технического проекта, – в 3 раза; весь процесс проектирования, включая разработку рабочей документации, – в 2 раза.