T-FLEX ЧПУ — новый продукт фирмы «Топ Системы» для подготовки управляющих программ

Автор: Игорь Пирогов, Владимир Пирогов, Андрей Степанов

С начала продаж системы T-FLEX ЧПУ прошло немного менее года, однако уже сейчас можно сделать вывод об успешном вхождении системы на рынок CAD/CAM-систем. Причин тому множество: модульное строение системы, сквозная параметризация, специализированные модули для работы с инструментом и постпроцессорами и многое другое. Однако главными среди них можно назвать четыре основных положения: простота в освоении системы, качественное техническое сопровождение (адаптация системы к оборудованию клиентов и консультирование конечных пользователей системы), постоянное обновление системы (в течение года пользователь получает все обновленные версии бесплатно) и привлекательная ценовая политика. Еще одним важным фактором успешного продвижения системы T-FLEX ЧПУ на рынке, безусловно, является полная интеграция с широко распространенной системой T-FLEX CAD. Краткое описание возможностей первой версии T-FLEX ЧПУ уже публиковалось в журнале «САПР и графика» в № 9’99, поэтому в данной статье будут приведены только примеры работы системы и описан ряд новшеств, появившихся в T-FLEX ЧПУ за последний год.

Начнем с достаточно простого примера по фигурной лазерной резке. Такой тип резки может применяться, например, для раскроя материала, для изготовления фигурных изделий, например, паркета. На рис. 1 изображена именно такая обработка. Начало листа (паркетной панели) совмещено с началом чертежа.

Рис. 1 – Пример фигурной лазерной резки

Предварительно пользователь создает чертеж обрабатываемого изделия, далее в меню «ЧПУ» выбирает «2D-, 2.5D- и 4D-обработка» и затем «Лазерная обработка». Потом указывается вид собственно лазерной обработки из трех возможных вариантов: одноконтурное резание, угловое резание и двухконтурное резание. В нашем примере необходимо простое одноконтурное резание. После того как обработка выбрана, в появившемся окне пользователь задает ее параметры (рис. 2), хотя ряд параметров заранее предустановлен по умолчанию (рис. 3). Все задаваемые параметры необходимы для правильного составления траектории обработки и генерации управляющей программы. Для лазерной обработки (в нашем случае), а также для электроэрозионной обработки существует ряд специфических параметров, например: параметр генератора, параметр перемотки проволоки, диэлектрический параметр и т.д.

Рис. 2 – Окно выбора параметров

Рис. 3 – Параметры обработки по умолчанию

После задания всех параметров система рассчитывает траекторию обработки, по которой в дальнейшем создается управляющая программа с определенным постпроцессором. Затем пользователь имеет возможность просмотреть обработку по полученной управляющей программе, для чего необходимо войти в меню «ЧПУ», «Имитация обработки». В нашем примере на экране появится изображение, показанное на рис. 4, причем синяя линия отображает лазерный луч, а красные линии воспроизводят траекторию обработки. Для лазерной обработки точки отвода и подвода не имеют принципиального значения, так как лазерный луч можно погасить, поэтому в нашем примере перемещение лазерного резака на холостых ходах осуществляется иногда над готовой частью детали.

Рис. 4 – Просмотр процесса обработки

Нужно отметить, что аналогичным образом моделируется и электроэрозионная обработка. Более того, при минимальной настройке системы пользователь может также получить управляющую программу для газовой, плазменной и водоструйной резки.

Все перечисленные выше виды обработок не требуют отдельно процесса проектирования инструмента. Этого нельзя сказать о механообработке. Наш следующий пример связан с механообработкой, а именно с трехкоординатным фрезерованием, поэтому сначала необходимо обратить внимание читателей на работу с модулем «Редактор инструментов» и кратко остановиться на его возможностях.

Данный специализированный программный модуль предназначен для проектирования режущего инструмента и создания баз данных для производственных структур, например, для конкретного рабочего места, производственного участка и т.д.

Для начала работы с редактором необходимо войти в «ЧПУ», «Редактор инструментов» или щелкнуть мышью на специальной пиктограмме на панели инструментов, и тогда на экране компьютера появится рабочее окно редактора. В данном редакторе можно создавать новый и редактировать существующий инструмент. В наличии имеется инструмент для фрезерной, сверлильной и токарной обработки. Для выбора необходимого типа инструмента достаточно щелкнуть на соответствующей кнопке с изображением инструмента (рис. 5) внутри рабочего окна редактора, после чего появится окно, содержащее эскиз выбранного инструмента с параметрами, предустановленными по умолчанию. Собственно, в этом окне пользователь и проводит весь процесс проектирования нового или редактирования старого инструмента. Для этого достаточно просто изменить параметры, которые присутствуют в окне и отображены графически на эскизе инструмента (рис. 6).

Рис. 5 – Главное окно редактора документов

Как видно из рис. 6, пользователь имеет ряд возможностей при работе с эскизом. Например, после изменения параметров можно просмотреть инструмент с новыми параметрами, нажав кнопку «Эскиз». Если же пользователя что-то не устраивает в новых параметрах, он может вернуться на шаг назад, используя для этого кнопку «Откат». После завершения всех действий, связанных с редактированием инструмента, пользователь в блоке «Идентификация» обычно присваивает инструменту собственное имя и номер, под которым конкретный инструмент будет сохранен сначала в списке инструментов главного окна редактора инструментов (рис. 5), а затем и в конкретном инструментальном файле. Для сохранения достаточно просто нажать кнопку «OK» окна, представленного на рис. 6. При перемещении по инструментам внутри списка можно получить все интересующие пользователя сведения об имеющихся в данном списке инструментах: тип инструмента, его имя и номер, а также все параметры. Для изменения тех или иных данных инструмента необходимо щелкнуть на нем мышью или использовать клавиши на клавиатуре. После этих действий появится снова окно с эскизом выбранного инструмента.

Рис. 6 –Окно «Эскиз»

Необходимо отметить также наличие возможности удаления из списка одного конкретно выбранного инструмента, для чего следует выбрать инструмент, а затем нажать кнопку «Удалить один». Нажатием кнопки «Очистить все» можно удалить все инструменты.

Кроме того, можно загружать уже существующие файлы с инструментом, используя кнопку «Загрузить», и добавлять инструменты из готовых инструментальных файлов в текущий список инструментов (кнопка «Добавить»). Пользователь может сохранить текущий список спроектированных инструментов в отдельный файл (кнопка «Сохранить»). Так коротко можно охарактеризовать работу с данным специализированным модулем, который входит в стандартную поставку системы T-FLEX ЧПУ.

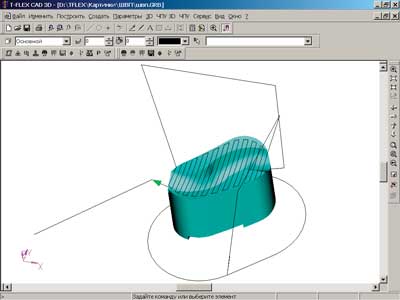

После того как файл с инструментом был создан, можно переходить к проектированию собственно обработки. Как упоминалось выше, в качестве примера мы возьмем расчет трехкоординатной фрезерной обработки. Деталь для обработки представляет собой вкладыш; чтобы читатель мог более подробно представить данную деталь, ее фрагмент в увеличенном масштабе приведен на рис. 7.

Рис. 7 –Деталь для обработки

В рамках статьи невозможно подробно рассмотреть всю обработку, однако фрезерование криволинейного канала является наиболее интересным этапом обработки. Именно об этом мы и расскажем. Итак, для того чтобы получить в автоматическом режиме управляющую программу для обработки криволинейного канала (рис. 8), пользователь должен предварительно построить трехмерный путь, а затем по этому пути осуществить трехмерное фрезерование, или «карандашную» фрезерную обработку.

Рис. 8 – Криволинейный канал

Параметры обработки пользователь заносит в специальные диалоговые поля (рис. 9, 10) — аналогично лазерной обработке, рассмотренной выше в данной статье.

Рис. 9 – Параметры траектории по умолчанию

Рис. 10 – Параметры траектории по умолчанию

После задания всех параметров траектория обработки рассчитывается автоматически. В нашем случае таких траекторий будет несколько (рис. 11), но для всех пользователь может создать одну управляющую программу. Отметим, что управляющую программу для всех траекторий обработки можно сохранять с разными постпроцессорами; при этом траектории обработки перестраивать не надо.

Рис. 11 – Траектория обработки

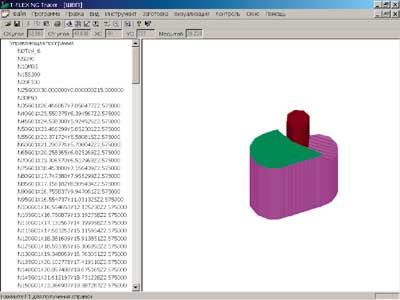

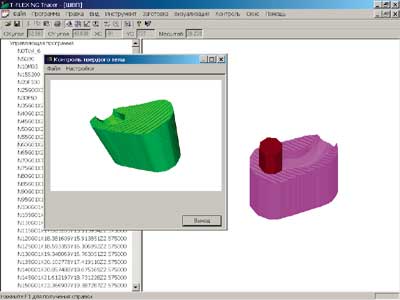

Далее пользователь может просмотреть отработку управляющей программы в двух разных вариантах. Первый вариант такой же, как и с разобранной выше лазерной обработкой, то есть на фотореалистичное изображение детали накладывается траектория обработки, по которой перемещается инструмент. Второй вариант стал доступен только недавно: после появления нового программного продукта T-FLEX NC TRACER.

T-FLEX NC TRACER — специализированный инструмент для технолога-программиста. Основное назначение данного программного продукта заключается в просмотре готовых управляющих программ для оборудования с ЧПУ с их возможное редактирование.

Благодаря T-FLEX NC TRACER технолог-программист получил инструмент, позволяющий:

- наблюдать процесс изготовления детали в соответствии с реальными производственными условиями;

- контролировать правильность отработки созданной управляющей программы;

- вносить необходимые изменения в управляющую программу и сохранять эти изменения в программе;

- определять правильность заданных точек подвода/отвода режущего инструмента;

- осуществлять выбор заготовки из предлагаемых трех вариантов: заготовка в виде параллелепипеда; заготовка в цилиндрическом виде; заготовка, предварительно спроектированная в T-FLEX CAD;

- визуально контролировать форму обработанной поверхности;

- производить компьютерное сравнение обработанной детали с созданной идеальной 3D-моделью в T-FLEX CAD, а также в других системах.

T-FLEX NC-TRACER обеспечивает:

- имитацию различных типов 2D-, 2.5D-, 3D- и 5D-обработки;

- динамическое вращение, панорамирование и увеличение изображения модели обрабатываемой детали;

- чтение файлов управляющих программ в кодах ЧПУ по стандарту ISO6983/DIN66025(24);

- задание твердотельных моделей заготовки, крепежных приспособлений и оснастки в виде прямоугольного бруска, цилиндра и VRML-модели любой формы;

- позиционирование, перенос и поворот твердотельных моделей для точной имитации обработки;

- определение возможных столкновений инструмента с заготовкой, крепежными приспособлениями и оснасткой, отслеживание врезания инструмента в заготовку на быстром ходу, обнаружение других ошибок в управляющей программе;

- совершенную визуализацию: прозрачность и тени, динамическое изменение освещения, точное масштабирование фрагментов, запись и воспроизведение процесса обработки, создание фотореалистичных изображений, 16 млн. цветовых оттенков;

- возможность создания баз данных инструментов, используемых при обработке на одном или нескольких станках;

- интерактивное редактирование управляющих программ;

- режим «отладки» управляющей программы с возможностью поэлементного поиска внутри исходных кодов (команды, строки и т.д.).

T-FLEX NC TRACER поставляется в следующих комплектациях 3D- и 5D-обработки:

- T-FLEX NC TRACER 3D — позволяет просматривать созданные управляющие программы для 2,5- и 3-координатной обработки и вносить в них изменения;

- T-FLEX NC TRACER 5D — позволяет просматривать созданные управляющие программы для 2,5-, 3- и 5-координатной обработки и вносить в них изменения.

Важными преимуществами T-FLEX NC TRACER являются следующие:

- настройка T-FLEX NC TRACER на машинные коды (циклы), используемые клиентом (опционно);

- получение твердотельной модели детали после любого шага (любого кадра в управляющей программе) с возможностью поворота полученной модели (опционно).

Таким образом, применительно к нашему примеру пользователь проследит обработку детали, изображенной на рис. 10 и 11, по кадрам разработанной им управляющей программы (рис. 12, 13).

Рис. 12 – Управляющая программа

Рис. 13 – Управляющая программа

В заключение статьи хотелось бы остановиться еще на одном новшестве системы, которое прямо касается генератора постпроцессоров.

Теперь в этот модуль добавлена возможность описания формата записи выходных числовых данных при помощи макросов. Так что формирование управляющей программы полностью доступно пользователю. Макросы внутреннего представления дают новый инструмент технологу-программисту по настройке системы T-FLEX ЧПУ. Независимо от описанной геометрии детали и методов ее обработки макросы влияют на создание геометрической, технологической и топологической частей управляющей программы. Средства описания правил записи полностью доступны пользователю, причем с возможностью не только коррекции, но и ввода новых законов и правил описания управляющей программы. Генератор постпроцессоров гибко настроен для создания типовых постпроцессоров, для чего требуется редакция только небольшого числа строк.

Также необходимо отметить, что теперь для создания библиотеки постпроцессоров пользователь может использовать один настроенный постпроцессор и затем, меняя формат записи числовых данных, формировать списки описания команд. Числовые данные внутренней структуры управляющей программы не ограничиваются только геометрическими параметрами (X, Y, Z, I, J и т.д.), но также включают в себя общие технологические параметры (S, F, T и т.д.) и семантические правила (N, D и т.д.).

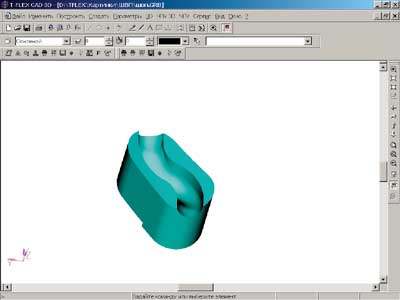

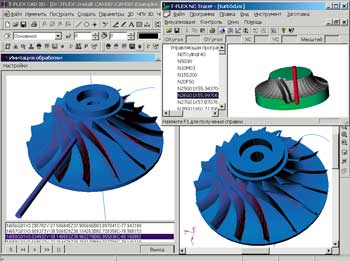

Подводя итог изложенному, можно сказать, что теперь с помощью интегрированной системы T-FLEX CAD/CAM российские предприятия получили возможность наиболее эффективно решать производственные задачи, используя недорогой профессиональный продукт, который максимально адаптирован к отечественному производству. Примером тому может послужить деталь, спроектированная и обработанная в системе T-FLEX CAD/CAM (ЧПУ) одним из пользователей системы (рис. 14).

Рис. 14 – Деталь, спроектированная и обработанная в системе T-FLEX CAD/CAM (ЧПУ)

Хотелось бы отметить, что использование в новой версии системы T-FLEX CAD 7.0 трехмерного ядра Parasolid позволяет пользователям, проектирующим изделия в системах, основанных на этом ядре (SolidWorks, Solid Edge, Unigaphics), осуществлять обработку таких изделий с помощью системы T-FLEX ЧПУ, получая трехмерную геометрию напрямую через внутренний формат ядра Parasolid.

.