Библиотека технологических решений как инструмент автоматизации технологической подготовки производства

Автор: Алексей Серебряков

Cеребряков А. А.

В статье рассмотрены вопросы создания и эффективного применения автоматизированных технологических решений, выполненных с использованием функциональных возможностей программного комплекса T-FLEX в рамках автоматизации процессов технологической подготовки производства на рязанском предприятии «Теплоприбор».

Технологическая подготовка производства на машиностроительных предприятиях – один из наиболее трудоёмких и ответственных этапов освоения выпуска новых изделий. Поэтому сокращение времени на технологическую подготовку производства, достигаемое за счет автоматизации этого процесса, представляет собой важный и актуальный вопрос [1].

Существующие системы автоматизированного проектирования технологических процессов (САПР ТП или CAPP-системы) решают эти задачи с помощью различных способов автоматизации. Условно их можно разделить на способы, в процессе которых ТП формируется следующим образом:

- в ходе диалогового проектирования с использованием баз технологических данных;

- на основе прототипа ТП различной степени автоматизации или с использованием его элементов.

Рассмотрим более подробно способы проектирования ТП с использованием автоматизированных прототипов на примере методологии автоматизации ТП, разработанной для ОАО «Теплоприбор» (г. Рязань). Методология реализована с использованием функциональных возможностей комплекса средств автоматизации T-FLEX, созданного российской компанией «Топ Системы».

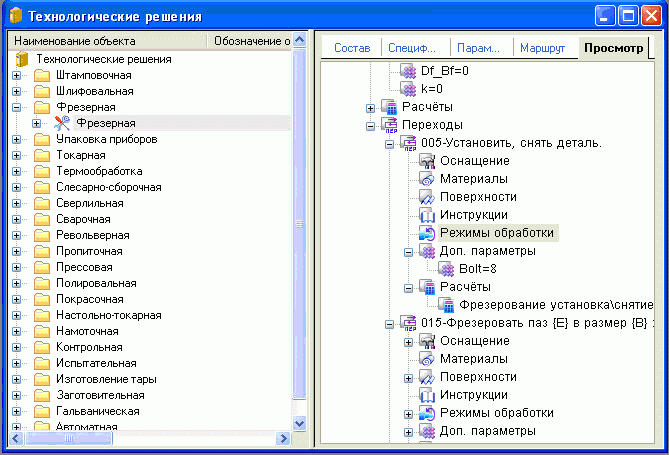

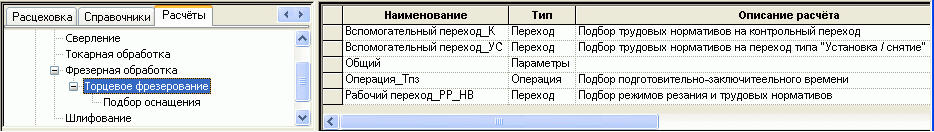

Применяемый подход основывается на организации автоматизированных типовых технологических решений (ТР) для конкретного предприятия, в которых реализованы логические алгоритмы подбора и вычисления данных, необходимых для формирования ТР в отдельном ТП. Технологическая база знаний реализована в виде «Библиотеки технологических решений», в рамках централизованного архива PDM-системы T-FLEX DOCs (см. рис. 1).

В качестве ТР могут рассматриваться элементы структуры ТП, на различных его уровнях (сами ТП, операции, переходы, проходы), которые содержат также автоматизированные механизмы подбора и расчета элементов ТП (состав переходов, подбор оборудования, оснастки, технологий, инструкций, расчет режимов обработки и т.п). Формирование базы знаний универсальных ТР осуществляется путем выявления задач, решаемых в ходе технологического проектирования, и путем нахождения способов их формализации на различных его уровнях.

|

| Рис. 1. Библиотека технологических решений для ОАО «Теплоприбор» |

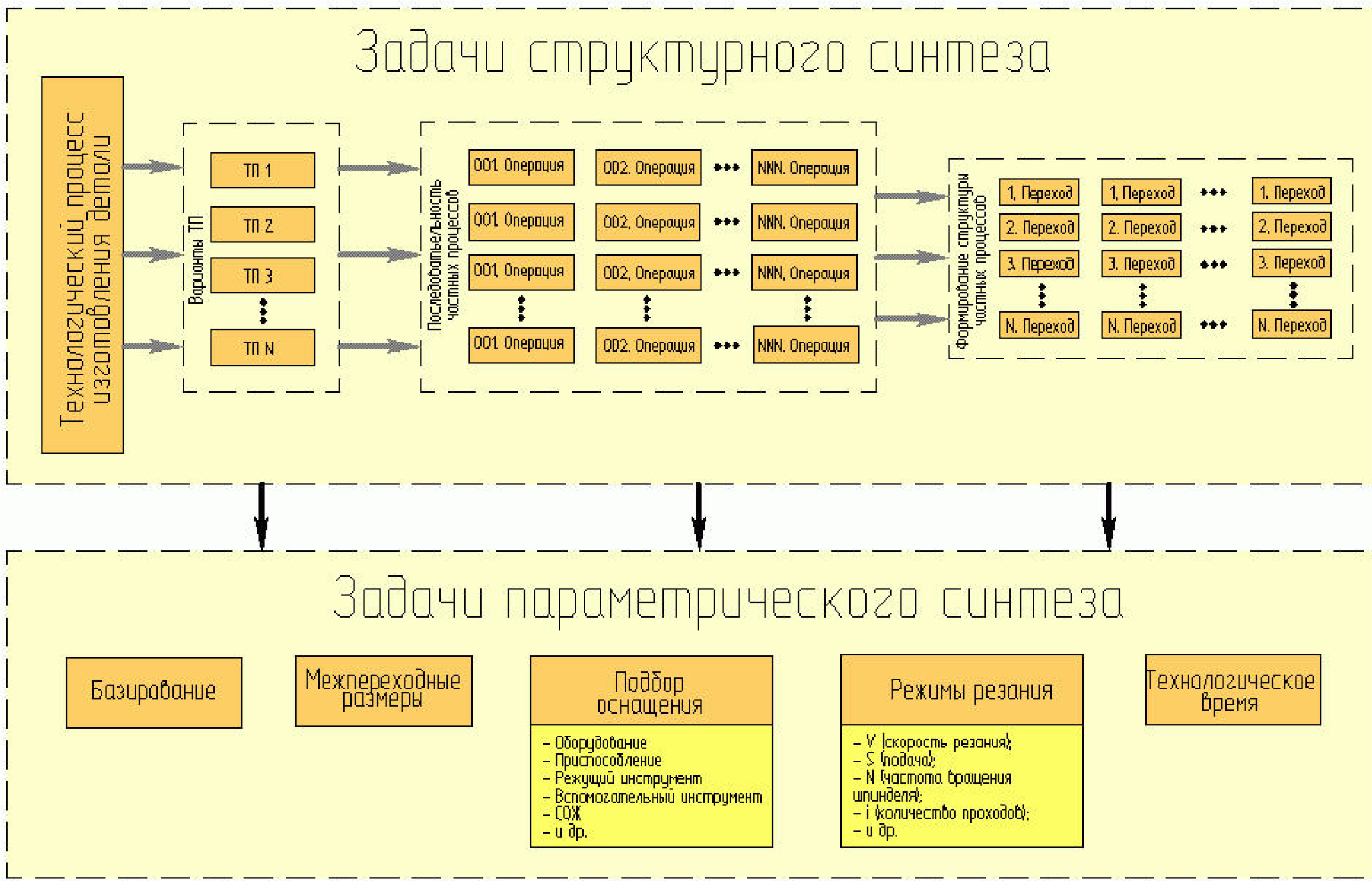

Одной из наиболее сложных формализуемых задач является задача структурного синтеза технологий, процедура которого определяется составляющими, представленными на рис. 2. Эта задача включает выявление состава технологических операций, необходимых для изготовления рассматриваемых деталей, определение состава технологических переходов, образующих соответствующую операцию, а также комплекс задач параметрического синтеза для различных элементов структуры ТП [1]. Последнее предусматривает определение схем базирования, межпереходных размеров, оборудования, режимов и затрат времени на выполнение операции.

На любом конкретном производстве существует ряд операций, который ограничен возможностями парка имеющегося оборудования. На предприятии имеются также типовые решения по изготовлению технологических элементов (ТЭ), для которых можно сформировать прототипы ТР. Поэтому в рамках конкретного производства задачи автоматизированного структурного синтеза технологий являются вполне реализуемыми.

|

| Рис. 2. Задачи синтеза, решаемые в процессе разработки ТП |

Организацию элементов «Библиотеки технологических решений» в первую очередь следует начинать на уровне операции, что позволяет формализовать задачи структурного и параметрического синтеза в рамках универсальных ТР. Это даёт возможность в дальнейшем решать задачи автоматического формирования ТР на уровне ТП для частных случаев конкретного производства. При этом предусматривается постепенное наращивание технологической базы знаний по всем рассматриваемым составляющим.

Формирование «Библиотеки технологических решений» осуществляется в три стадии. На первой стадии следует формировать структуру ТР и «Библиотеки технологических решений». На данной стадии происходит выявление разновидностей ТР, создание их структуры и насыщение необходимой информацией. В результате у пользователя появляется возможность построения конкретного ТП с использованием информации, заложенной в «Библиотеке технологических решений». При этом закладывается основа полноценной автоматизации проектирования ТП и выявляются основные данные для получения автоматизированных ТР, учитывающие особенности конкретного предприятия.

На второй стадии осуществляется автоматизация элементов «Библиотеки технологических решений». При этом представляется возможным полноценно реализовать методики автоматизированного проектирования конкретного ТП, которые основываются на первичном описании детали с помощью технологических элементов (ТЭ). Интеграция системы T-FLEX Технология с конструкторской системой T-FLEX CAD даёт возможность связать с ТЭ параметризованные элементы модели изготавливаемой детали и выполнить расчеты подбора оборудования, режимов обработки, затрат времени и др., что позволяет автоматизировать процесс формирования конкретного ТП. Таким образом, на этой стадии формируют исходные данные конкретного предприятия, определяющие ТЭ, материал заготовки, допуски и др., позволяющие создать условия автоматической реализации параметрического синтеза ТР.

На третьей стадии осуществляется автоматизация формирования структуры ТР. Для этого решаются задачи структурного синтеза на уровне ТР в зависимости от используемого ТЭ. На основе автоматически получаемых ТР создаются автоматически пересчитываемые варианты ТП – для группы деталей широкого применения, имеющих схожие конструкторско-технологические решения.

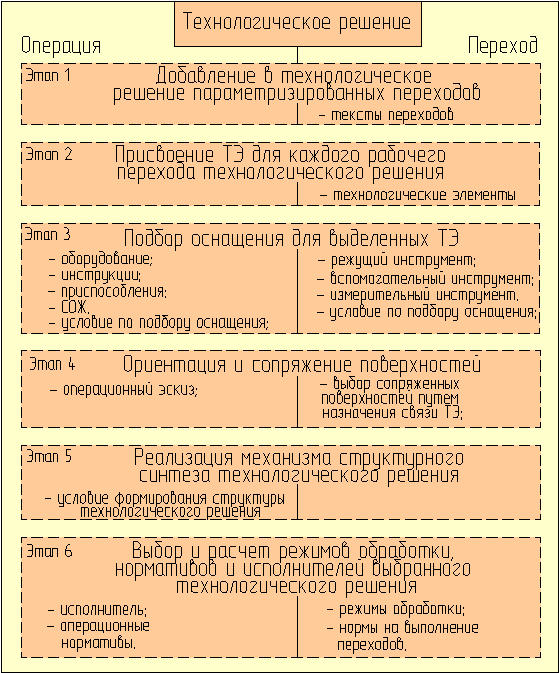

Алгоритм принятия ТР, в общем случае, включает последовательное рассмотрение комплекса задач, относящихся к одному из шести этапов технологического проектирования (см. рис.3).

Рассмотрим методологию формирования элемента «Библиотеки технологических решений» для ОАО «Теплоприбор» в программе T-FLEX Технология под управлением PDM-системы T-FLEX DOCs на примере ТР типа «торцевое фрезерование».

|

| Рис. 3. Этапы формирования технологического решения |

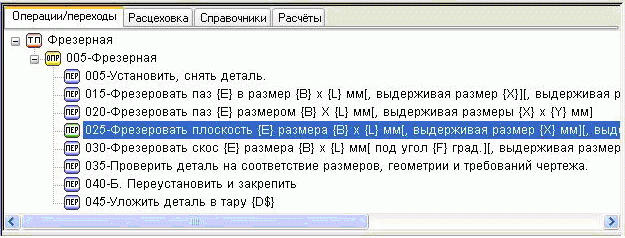

Построение ТР для выбранного метода обработки на первом этапе предусматривает ввод возможных для него текстов переходов и выявление в них переменных параметров, учитывающих особенности конкретного производства (рис. 4). Выделенные переменные параметры применяемых текстов переходов, параметризируем посредством функционала системы T-FLEX Технология. В результате получаются параметрические переходы, в которых числовые параметры можно ввести вручную, считать с чертежа или 3D-модели T-FLEX CAD или взять из параметров ТЭ программы T-FLEX Технология.

|

| Рис. 4. Структура ТР типа «торцевое фрезерование», реализованная в системе T-FLEX Технология |

Далее выделенным типовым параметрическим рабочим переходам (см. рис.4) присвоим реализуемые на них ТЭ. Например для перехода Фрезеровать плоскость {E} размера {B} x {L} мм[, выдерживая размер {X} мм][, выдерживая размер {Y} мм][, выдерживая размер {Z} мм], такими ТЭ будут:«нрПлоская\верхняя», «нрПлоская\нижняя», «нрПлоская\передняя», «нрПлоская\задняя», «нрПлоская\левая», «нрПлоская\правая».

Каждой из возможных поверхностей присваивается ряд параметров, для ввода значений которых, можно составить расчеты в расчетно-логическом модуле CAPP-системы или связать их с элементами оформления типовой параметрической детали, созданной в T-FLEX CAD. К таким параметрам относятся: номинальное значение операционных и межпереходных размеров, квалитеты точности, поле допуска, допускаемые предельные отклонения, шероховатость поверхности, сопряженность и др. [2]. Данные параметры ТЭ, включая его наименование, являются промежуточными и дополнительными исходными данными, на основе которых будут решаться задачи синтеза структуры, подбора оснащения, расчет режимов обработки и т.д.

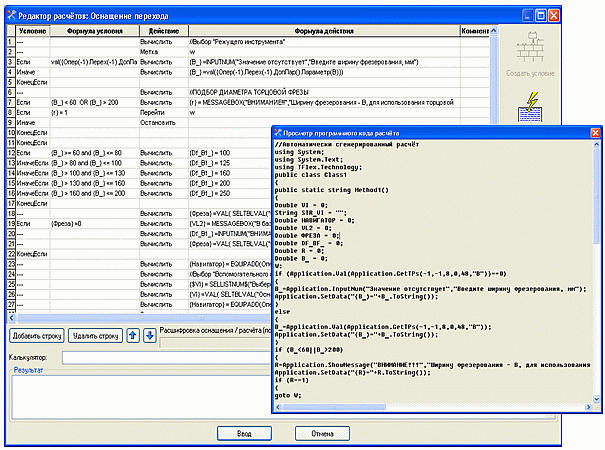

Основной задачей третьего этапа формирования ТР является составление условий по подбору оснащения для выполнения перехода и соответствующей операции. Решить данную задачу позволяет расчетно-логический модуль программы T-FLEX Технология, в котором можно задать необходимые логические зависимости, присвоить значения переменным технологическим параметрам, сделать ссылку на другое условие или осуществить выбор элемента из «Библиотеки технологических решений».

Так, например, для ОАО «Теплоприбор» было создано условие на уровне операции, которое содержит в себе последовательность выбора элементов оснащения на обоих уровнях ТР. Данное условие объединяет в себе ряд ссылок на другие условия и выбор необходимых данных из справочников PDM-системы (см. рис. 5).

|

| Рис. 5. Условие автоматизированного подбора оснащения на уровне перехода |

Следует отметить, что для организации автоматизированного проектирования в CAPP-системе предусмотрены механизмы организации и ведения актуальных технологических справочников, полностью интегрированные со справочной системой T-FLEX DOCs, в которых содержится информация, необходимая пользователю для обоснованного принятия ТР [2,3].

На четвертом этапе формирования ТР необходимо решить задачу сопряжения поверхностей обрабатываемого изделия. Для этого в процессе построения прототипа ТП необходимо с помощью механизмов системы T-FLEX Технология задать связи с ТЭ на различных уровнях ТП, а затем ассоциировать их с параметрической моделью прототипа типовой детали. Расчетно-логический модуль CAPP-системы также позволяет автоматизировать данный процесс для рассматриваемого прототипа ТП.

Пятый этап предполагает создание условия, которое решает задачу структурного синтеза при формировании индивидуального ТП. Данное условие подбора структуры ТР для конкретного прототипа можно реализовать с помощью расчетно-логического модуля системы T-FLEX Технология. Исходными данными прототипа являются выделенные параметры обрабатываемых поверхностей ТЭ. Созданный механизм посредством сравнения набора ТЭ, имеющегося в конструкции конкретной детали, удаляет избыточную информацию из структуры прототипа ТП. Выбор операции вспомогательных переходов оснащения и др. осуществляется с учетом особенностей используемого рабочего перехода [3].

Шестой этап заключается в реализации механизмов выбора и расчета оптимальных режимов обработки и норм времени. Решение данной задачи для ОАО «Теплоприбор» реализовано на основе комплекса мини-САПР для точного трудового нормирования [4]. Последний предназначен для автоматизации процесса нормирования определенного вида работ, например, для выполнения торцевого фрезерования.

Разработанный комплекс мини-САПР интегрирован с системами T-FLEX Технология и T-FLEX DOCs. Справочная информация, используемая в процессе нормирования, реализована в виде набора справочников системы T-FLEX DOCs на основе нормативных документов, используемых на ОАО «Теплоприбор». Это позволяет организовать работу по вводу и редактированию данных справочников посредством стандартного набора функциональных возможностей T-FLEX DOCs в рамках единого информационного пространства.

Для автоматизации процесса нормирования ТР необходимо выполнить соответствующие расчеты для каждого нормируемого уровня, которые являются связующими звеньями подсистем комплекса мини-САПР и системы T-FLEX Технология. Для ОАО «Теплоприбор» необходимы следующие расчеты:

- подготовительно-заключительного времени;

- режимов резания, основного и вспомогательного времени для рабочего перехода;

- данные по затратам вспомогательного времени для переходов «установка/снятие» и «выполнение контроля».

Перечисленные расчеты располагаются в справочнике T-FLEX Технология – «Расчеты» (см. рис 6).

|

| Рис. 6. Диалоговое окно справочника «Расчеты» в системе T-FLEX Технология |

Расчеты запускают соответствующие наборы диалоговых окон для нормирования элемента ТП, к которому они привязаны. При запуске диалоговых окон в мини-САПР автоматически передаются данные, необходимые для нормирования – при условии их наличия в CAPP-системе.

При использовании ТР из «Библиотеки технологических решений» для формирования структуры ТП подгружать расчеты не требуется, так как они привязаны к соответствующим элементам прототипа и переносятся в проектируемый ТП автоматически.

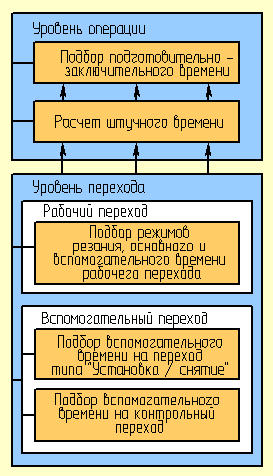

Комплекс мини-САПР строится по принципу нормирования элементов ТР «снизу вверх», иными словами, от перехода к операции (см. рис. 7).

|

| Рис 7. Взаимосвязь нормируемых элементов комплекса мини-САПР |

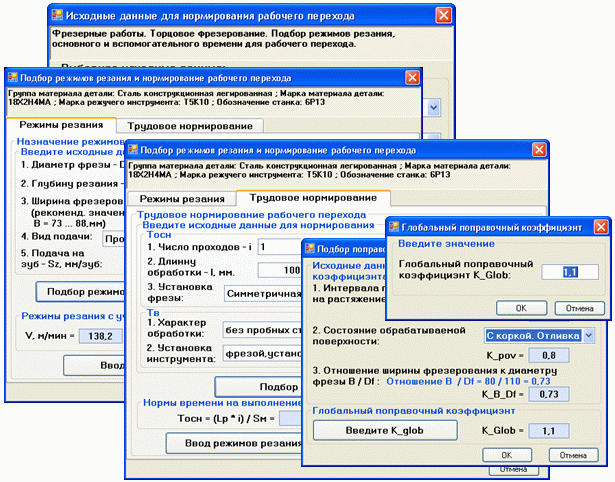

Ниже приведены диалоговые окна, используемые для нормирования ТР операции «торцевое фрезерование», которые позволяют получить составляющие операционного штучно-калькуляционного времени.

При запуске расчета для нормирования соответствующего элемента ТП модули мини-САПР предлагают пользователю набор диалоговых окон для выбора исходных данных и поправочных коэффициентов. При этом возможна передача полученных результатов в соответствующие поля системы T-FLEX Технология.

Исходными данными для определения режимов резания, основного и вспомогательного времени рабочего перехода являются: группа и марка материала обрабатываемой детали, вид и марка режущей части инструмента, предел прочности обрабатываемого материала, состояние обрабатываемой поверхности заготовки и др. (см. рис.8) [5].

|

|

Рис. 8. Набор диалоговых окон комплекса мини – САПР для нормирования рабочего перехода при торцевом фрезеровании |

Для получения искомых параметров, удовлетворяющих особенностям конкретного производства, во всех модулях комплекса мини-САПР пользователь имеет возможность ввести глобальный поправочный коэффициент.

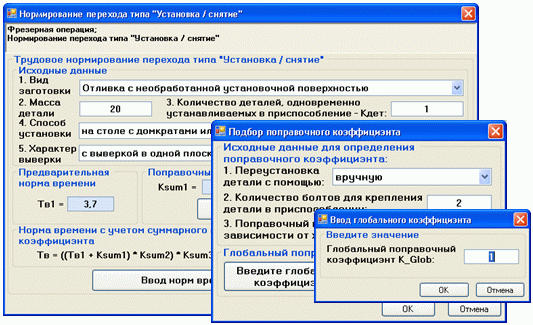

Определение вспомогательного времени на переход типа «Установка/снятие» осуществляется в специализированном диалоге, представленном на рис. 9. В качестве исходных данных в данном случае выступают: вид заготовки, масса детали, количество деталей, устанавливаемых в одно приспособление, способ установки заготовки, характер ее выверки и др.

|

|

Рис. 9. Набор диалоговых окон комплекса мини-САПР для назначения вспомогательного времени на переход типа «Установка/снятие» |

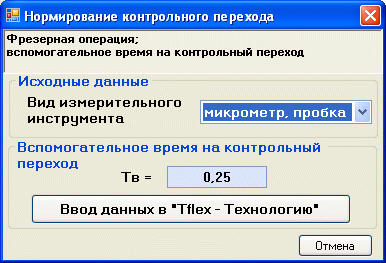

Определение вспомогательного времени на выполнение контрольного перехода осуществляется с учетом используемого измерительного оснащения (см. рис. 10).

|

| Рис. 10. Диалог определения вспомогательного времени контрольного перехода |

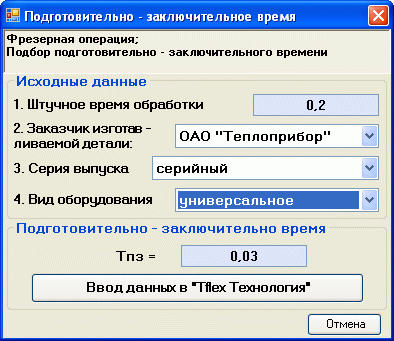

Определение подготовительно-заключительного времени в комплексе мини-САПР (см. рис. 11) осуществляется в процентном отношении от штучного времени, определяемого в САПР ТП T-FLEX Технология автоматически на основе встроенного механизма суммирования основного и вспомогательного времени на переходах. Затем подготовительно-заключительное время может быть скорректировано с учетом таких данных, как заказчик изготавливаемой партии деталей, серия выпуска, вид применяемого оборудования.

|

| Рис. 11. Диалог определения значения подготовительно-заключительного времени |

Нормативная информация, используемая для нормирования с помощью комплекса мини-САПР, реализована в базе знаний систем T-FLEX DOCs и T-FLEX Технология в виде ряда справочников:

- марки обрабатываемых материалов;

- марки материалов режущей части инструмента;

- режимы резания;

- паспортные данные выбранного оборудования;

- длину врезания и перебега инструмента;

- затраты времени на вспомогательные переходы.

Изложенная методология обеспечивает возможность построения технологической базы знаний, которая позволяет:

- произвести типизацию ТР в зависимости от технических возможностей парка оборудования конкретного предприятия;

- решить задачи автоматизации ТП, что позволит ускорить процесс создания технологической базы знаний;

- разработать собственные механизмы автоматизации проектирования на основе расчётно-логического модуля CAPP-системы и мини-САПР для решения индивидуальных производственных задач;

- реализовать различные подходы к автоматизации процессов технологической подготовки производства при сквозном проектировании ТП;

- отслеживать качество производимой продукции на различных этапах формообразования изделия в рамках централизованной библиотеки ТР;

- ускорить процесс освоения производства новых изделий.

Технологическая гибкость и наличие широких функциональных возможностей CAPP-системы T-FLEX Технология, работающей в связке с PDM-системой T-FLEX DOCs, а также полная интеграция компонентов комплекса T-FLEX, включая CAD-систему, позволяют реализовать различные подходы для решения задач автоматизации подготовки производства и учитывать особенности организации производственных процессов в рамках конкретного предприятия.

Источники:

- Проектирование технологии автоматизированного машиностроения. Под ред. Ю. М. Соломенцева. М.: Высшая школа, 1999 – 416 с.

- Расчет припусков и межпереходных размеров в машиностроении. Радкевич Я.М., Тимирязев В.А, Схиртладзе А.Г., Островский М.С. под ред. Тимирязева В.А. М.: Высшая школа, 2007 – 272с.

- Технология машиностроения. Лебедев Л.В., Мнацаканян В.У., Схиртладзе А.Г. и др. Учебник для вузов М.: Академия, 2006 – 487 с.

- Миловзоров Олег, Давыдов Анатолий, Павлов Александр, Пахомов Андрей, Ухова Татьяна. Комплексы мини-САПР нормирования как средство создания CAPP-системы, полностью адаптированной к конкретному производству // САПР и графика 10`2007.

- Белькевич Б.А., Тимашков В.Д. Справочное пособие технолога машиностроительного завода. Мн., «Беларусь», 1972